La pandemia del COVID-19 resucitó la necesidad de la impresión 3D como tecnología clave ante emergencias. Su uso fue fundamental, pero la fabricación aditiva sirve para muchas más aplicaciones.

Motos y coches de carreras, cascos, piezas de utillaje, órganos artificiales, prótesis y órtesis y un largo etcétera son sólo algunas de las aplicaciones que se suman cada día al portfolio de la impresión 3D. Una tecnología que también ha ofrecido la posibilidad de producir en poliamida en lugar de en otros materiales como el aluminio, lo que permite reducir, en casos determinados, la conductividad térmica y el peso de las piezas, y en todas las situaciones significa una reducción notable en los costes pues el aluminio es cinco veces más caro que la poliamida.

La Industria 4.0 es ya imparable, y la impresión 3D una de sus principales palancas. No en vano, ha demostrado que todas las ventajas que se contaban sobre esta tecnología no sólo son ciertas, sino que realmente permiten mejorar la productividad en las empresas que apuestan por ella. Y todo en pleno desarrollo, pues la investigación sobre fabricación aditiva es constante, tanto en términos de materiales como de procesos.

Precisamente es el asunto de los materiales lo que ha despertado recelo en algunos sectores acostumbrados al aluminio y al metal. Uno de ellos es el de la automoción, en el que se ha demostrado que la fabricación aditiva puede ser útil más allá del prototipado para el desarrollo de nuevos productos.

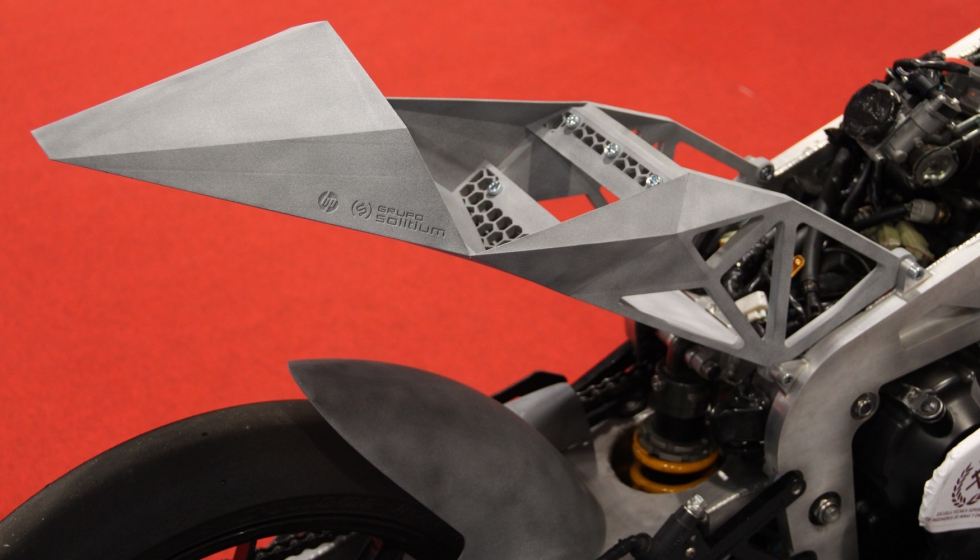

Grupo Solitium ha demostrado que se puede utilizar la impresión 3D para mejorar el diseño de un vehículo. Esta empresa colabora con el equipo Motostudent de la Escuela Técnica Superior de Ingeniería y Diseño Industrial de la Universidad Politécnica de Madrid (UPM) y ha mejorado, a través de la tecnología 3D su moto de carreras. El escaneo de las diferentes partes que componen el revestimiento exterior; el modelado de las mismas a partir de las mallas poligonales obtenidas en el escáner; el diseño adhoc de soportes; el análisis de la interacción con otros elementos; y la identificación y caracterización de componentes susceptibles de ser fabricados con poliamida PA12 son los pasos que se han dado y han demostrado su importancia con resultados en carreras preparatorias.

La capacidad de fabricar piezas con geometrías complejas es una ventaja que no pasa desapercibida para industrias como la aeronáutica, en la que ya se lleva tiempo investigando la impresión 3D como tecnología clave. No en vano, gracias a la fabricación aditiva pueden producir piezas complejas sin montajes posteriores y mucho más ligeras que las que se logran con los procesos de fabricación tradicional. Y para muestra las turbinas del prototipo de caza a reacción que ha fabricado la empresa francesa Marie 3D.

Soluciones rápidas para situaciones difíciles

Costes fijos de producción, reducción del ‘time to market’, ausencia del stock y la producción local son sólo algunas de las principales ventajas que convierten a la Fabricación Aditiva en una apuesta clara para muchos sectores. Y durante la pandemia del Covid 19 se puso de manifiesto su necesidad, también, en el ámbito sanitario.

Miguel Ángel Mora, ingeniero responsable de los Servicios de Ingeniería de Grupo Solitium, corroboró en persona durante los peores momentos de la pandemia que la Impresión 3D es clave ante situaciones de emergencia, porque permite la producción rápida de material de protección que estaba escaseando entre los profesionales encargados de proteger a la sociedad.

Sin embargo, en este sector entran en juego las homologaciones y el uso de determinados materiales en los que se fabrica en aditiva. En este sentido, Mora comprobó que “la fusión de poliamida de la tecnología 3D Jet Fusion de HP sí resultó funcional para la producción de mascarillas, porque fabrica piezas con estanqueidad, propiedad imprescindible para esta aplicación concreta”.

El futuro ya está aquí, es una realidad, y la impresión 3D es la manera de fabricación propia de la Industria 4.0.

Visto en: Interempresas